El proyecto REMISAL ha desarrollado un proceso de valorización de este residuo por el cual se obtiene una fracción de óxidos rica en minerales de alúmina de alto interés para la industria refractaria.

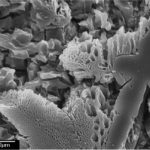

El proceso de reciclaje del aluminio crea escorias salinas que constituyen una importante preocupación ambiental dada su peligrosidad y la necesidad de someterse a un proceso de tratamiento con elevados costes de instalación y explotación. En el proyecto colaborativo REMISAL, financiado por el programa de ayudas de Gobierno Vasco HAZITEK, se ha trabajado en la optimización del proceso de valorización por vía húmeda de las escorias salinas para la obtención de una fracción de óxidos altamente purificada, compuesta principalmente por minerales de corindón (Al2O3) y espinela (Al2O3.MgO) y sílice (SiO2) en menores cantidades.

La fracción de óxidos representa aproximadamente el 70% en peso de la escoria. En el proceso aplicado hoy en día a las escorias salinas en las plantas de tratamiento, la fracción de óxidos obtenida se caracteriza por presentar otros compuestos como el hidróxido de aluminio (AlOH3), carbonato cálcico (CaCO3) y nitruro de aluminio (AlN), elementos que dificultan su posterior aplicación industrial en otros materiales y que además hacen que esta fracción siga comportándose como peligrosa en el ensayo HP12, al emitir gases de toxicidad aguda al contacto con el agua.

En el marco del proyecto REMISAL, la fracción de óxidos purificada por medio del proceso hidrometalúrgico desarrollado por la empres Redena, en colaboración con el Centro tecnológico Azterlan, ha demostrado presentar una calidad con altas posibilidades de aplicarse en productos refractarios de naturaleza aluminosa, productos de alto valor añadido y con alto mercado.

Por su parte, la empresa Deguisa ha validado a nivel de laboratorio y piloto la aplicación parcial de la materia prima secundaria obtenida en productos conformados y no conformados.

Dentro de los conformados se ha validado el uso del óxido obtenido como componente de los refractarios de 45-60 % Al2O3, de amplia aplicación en hornos de fusión, de mantenimiento y cucharas de la fundición de aluminio secundario. En cuanto a productos no conformados, se han aplicado con éxito en morteros y cementos de unión de refractario con refractario y en la unión del refractario con encamisados metálicos para piezas de la colada continua en la industria del acero. Igualmente, entre los no conformados, se ha validado su aplicación en un horno de inducción sin núcleo para la fusión del acero mediante un producto de formación de espinela del 85% Al2O3, 15% MgO.

Los resultados obtenidos en este proyecto han abierto un nuevo campo de investigación orientado al desarrollo de materiales refractarios comerciales, así como el estudio de la posible captación y valorización de las emisiones que se generan en el proceso. Solventado este último aspecto, el tratamiento de las escorias salinas consistiría en un proceso destacadamente eficiente capaz de aprovechar la totalidad de los flujos que se generan, sean líquidos, solidos o gaseosos.