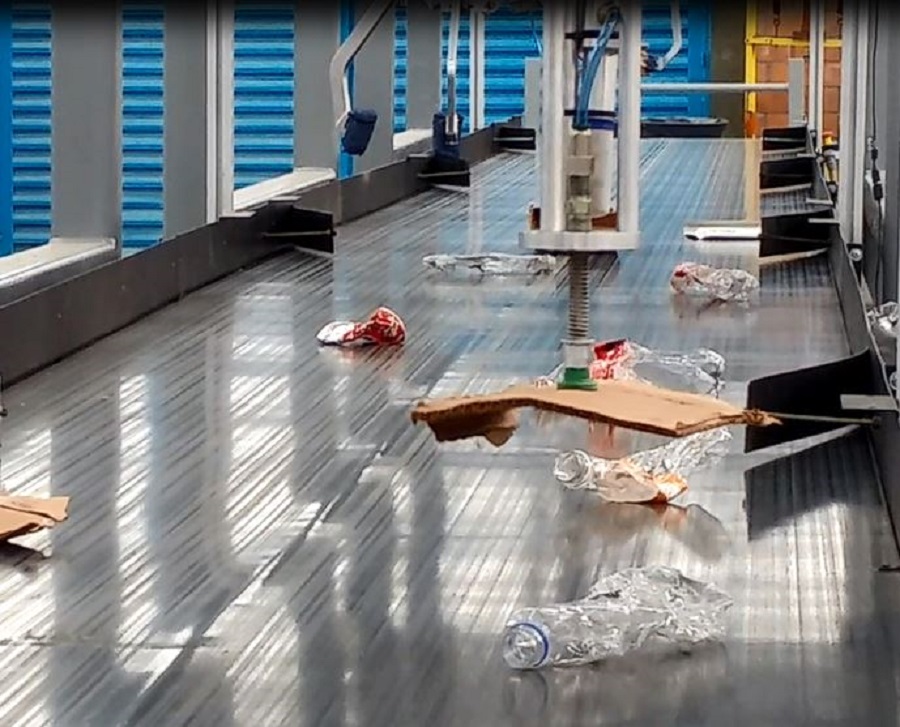

La tecnología desarrollada cuenta con un sistema de visión que localiza e identifica cada residuo, para que posteriormente unos brazos robóticos lo seleccionen y clasifiquen.

El Centro de Tecnología Avanzada (Ciateq) de Aguascalientes (México), en conjunto con la empresa Ingenia 4ti, ha desarrollado el proyecto Planta recicladora de residuos sólidos urbanos automatizada con sistemas de control y monitoreo. Se trata de una máquina recicladora con la ayuda de robots tipo delta.

Si bien Ingenia 4ti ya había elaborado con anterioridad un sistema de visión para la detección de latas de aluminio en las playas, la intención de darle mayores usos, por lo que se propuso la elaboración de una máquina recicladora con la ayuda de robots tipo delta, para cuyo desarrollo se contactó con personal de Ciateq.

Según explica Miguel Ángel Gutiérrez Muro, líder del proyecto, “la idea era poder detectar en una máquina transportadora cuatro tipos de elementos: aluminio, papel o cartón, vidrio y tereftalato de polietileno (PET, por sus siglas en inglés)». Así, la basura entra a granel a la banda transportadora; primero pasa por un área de inspección provista de una cámara de visión que detecta qué tipo de reciclable es el que está pasando por la banda transportadora y en qué ubicación está. Una vez superada esta etapa, la basura continúa desplazándose y llega al área de separación, donde entran en juego los robots.

Los robots tipo delta se utilizan en la industria para aplicaciones donde se requiere de mucha rapidez y versatilidad. Para este proyecto, las especificaciones de la empresa fijaban en 100 toneladas la cantidad de residuos que pasarían por la banda transportadora para proceder a las labores de separación. Los ciclos de tiempo de estos equipos son menores a un segundo, y el objetivo marcado para el proyecto fuer recuperar el 30 por ciento de los materiales reciclables presentes en esas 100 toneladas.

Cuatro robots

Se decidió que iban a ser necesarios cuatro robots, cada uno de ellos destinado a dos tipos de materiales. «El primero de los robots toma el material (papel o vidrio), y dependiendo del tipo lo lanza hacia la izquierda o la derecha de la banda transportadora, donde están unos contenedores de cada uno de los tipos de materiales». Después, la basura que continúa vuelve a pasar por una zona de inspección, porque a raíz del movimiento puede haber algún cambio en la posición de los materiales, y de esta forma, «vuelve a dar la ubicación del material del interés del robot siguiente (PET y aluminio), y así sucesivamente”, explica Gutiérrez Muro.

Para ello se desarrollaron dos equipos, cada uno para distintos tipos de reciclables: uno de garra y otro de ventosas. El sistema de ventosas resultaba más viable para separar cartón y papel, pero no resultaba eficiente para sujetar, por ejemplo, latas de aluminio arrugadas; por consiguiente, se incluyó otro de garra que pudieran atajar este tipo de objetos.

Sin embargo, fue complicado llegar al diseño final de los equipos. «El asunto es que hay diferentes objetos en la basura, formas, colores, tamaños e incluso las condiciones en cómo llega a la basura: que puede estar arrugada, que puede estar rota. Se realizó inicialmente una revisión del estado del arte, se revisaron herramentales que ya existen en el extranjero y se decidió hacer los diseños aquí mismo, con ingenieros mexicanos”, señaló el investigador.

Debido a la dificultad que se tenía con el diseño de los equipos, los encargados del proyecto decidieron exponerlo compartirlo con investigadores del Ciateq de todo el país, en una reunión de la que se desprendieron diferentes ideas. A raíz de ese encuentro, se utilizaron herramientas de innovación, como la matriz de Pugh, y se determinó que el diseño idóneo era el de cuatro herramentales, y que cada uno de estos debía tener una capacidad para sujetar hasta dos kilogramos de peso.

Una eficiencia del 89%

Por otra parte, la banda tiene un variador de velocidad, que se fue ajustando conforme a la flexibilidad o la funcionalidad del sistema de visión del cliente y la rapidez de los robots. Originalmente la banda tenía una velocidad máxima de hasta 10 metros por segundo, pero se determinó que aprovechar entre 25 y 30 por ciento de su capacidad era la cadencia idónea para sujetar el mayor porcentaje de reciclados, pues el objetivo del proyecto era alcanzar una efectividad de al menos el 80 por ciento, y según las pruebas que se realizaron, se logró hasta 89 por ciento de eficiencia.

Para alcanzar dicha efectividad, la empresa Ingenia 4ti desarrolló toda la parte del sistema de visión, utilizando redes neuronales que entrenaban con su equipo para poder discriminar o clasificar cada uno de los reciclables que se debían separar. Por parte de Ciateq, se hizo toda la parte de la comunicación entre el sistema de visión, con un controlador y el sistema de los robots.

Para estas labores, se empleó un protocolo industrial de comunicación denominado Allen-Bradley. Este permitió que el dispositivo óptico mandara las coordenadas donde se indicaba en qué momento y lugar de la banda pasaría determinado reciclable; posteriormente, esa señal se mandaba a un controlador lógico programable (PLC, por sus siglas en inglés), y después se colocaba en un sistema de almacenamiento buffer, donde se alojan todas las ubicaciones de los materiales que se van detectando.

El robot, a su vez, tiene un codificador encoder para determinar cuánto ha pasado de la banda transportadora y lo que se ha movido ese reciclable desde que fue detectado. Cuando el codificador sabe que ya estaba dentro del campo del área del PLC, le manda la ubicación al robot que, junto con el tracking que usa, determina el centro de la pieza que pasa en su área y lo agarraba.

Una vez que el material ha sido agarrado, el robot manda una señal al PLC para indicar que la pieza ya ha sido sujetada, y este a su vez hace una búsqueda en el buffer para mandar la ubicación de la siguiente pieza.

El proyecto contó con recursos del Programa de Estímulos a la Innovación (PEI) del Consejo Nacional de Ciencia y Tecnología (Conacyt).

Fuente:

Agencia Informativa Conacyt