Investigadores de la Universidad de Rice han desarrollado un proceso químico que convierte los plásticos de desecho en un sorbente de dióxido de carbono que podría equiparse en chimeneas industriales.

Investigadores de la Universidad de Rice, en Estados Unidos, han propuesto una técnica química para convertir los residuos plásticos en un absorbente eficaz de dióxido de carbono (CO2) para la industria.

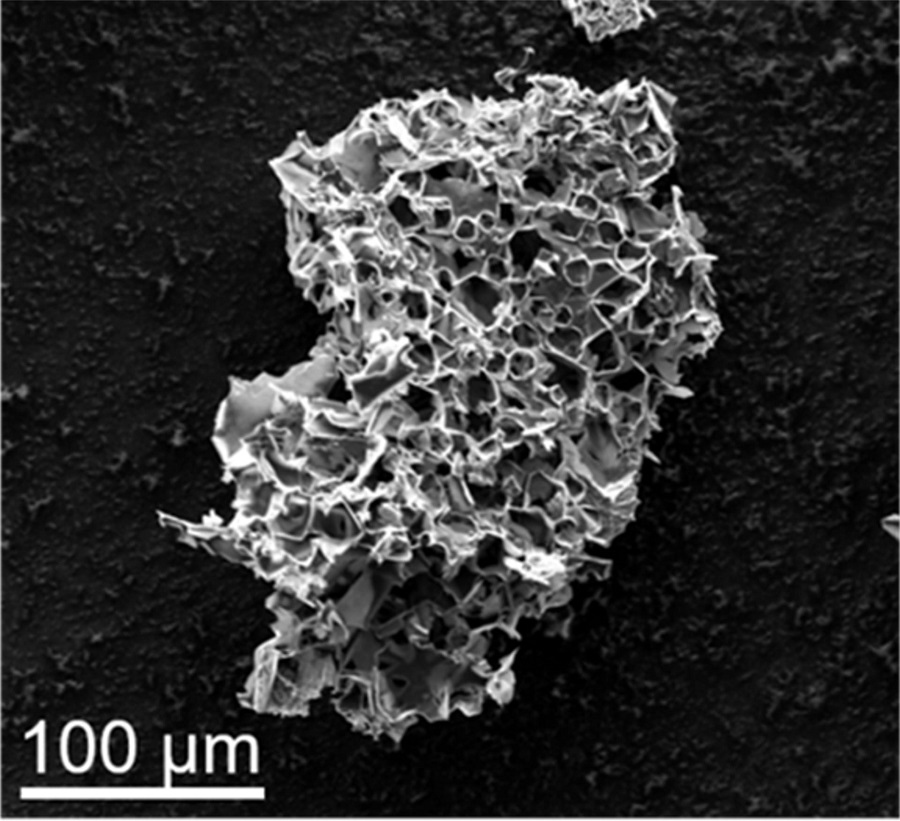

El equipo dirigido por el químico James Tour ha descrito en la revista de la Sociedad Química Americana ACS Nano que el calentamiento de residuos plásticos en presencia de acetato de potasio produce partículas con poros a escala nanométrica que atrapan las moléculas de dióxido de carbono.

Estas partículas pueden utilizarse para eliminar el CO2 de las corrientes de gases de combustión, según informan los autores del trabajo.

«Las fuentes puntuales de emisiones de CO2, como las chimeneas de las centrales eléctricas, pueden equiparse con este material derivado de residuos plásticos para eliminar enormes cantidades de CO2 que normalmente llenarían la atmósfera», explica Tour. «Es una forma estupenda de hacer que un problema, los residuos de plástico, aborde otro problema, las emisiones de CO2».

Un proceso actual para pirolizar el plástico, conocido como reciclaje químico, produce aceites, gases y ceras, pero el subproducto de carbono es casi inútil, dice el experto. Sin embargo, al pirolizar el plástico en presencia de acetato de potasio se obtienen partículas porosas capaces de retener hasta un 18% de su propio peso en CO2 a temperatura ambiente.

Los científicos de Rice explican que polímeros habituales en los residuos municipales como el polipropileno y el polietileno de alta y baja densidad funcionan especialmente bien para capturar CO2 cuando se tratan con acetato de potasio.

El laboratorio calcula que el coste de la captura de dióxido de carbono a partir de una fuente puntual como los gases de combustión sería de 21 dólares la tonelada, mucho menos que el proceso basado en aminas, que consume mucha energía y se utiliza habitualmente para extraer el dióxido de carbono del gas natural, y que cuesta entre 80 y 160 dólares la tonelada.

Al igual que los materiales a base de aminas, el sorbente puede reutilizarse. Los investigadores señalaron también que se espera que el sorbente tenga una vida útil más larga que las aminas líquidas, reduciendo el tiempo de inactividad debido a la corrosión y la formación de lodos.

Para fabricar el material, los residuos plásticos se convierten en polvo, se mezclan con acetato de potasio y se calientan a 600 ºC durante 45 minutos para optimizar los poros, la mayoría de los cuales tienen una anchura de unos 0,7 nanómetros. Con temperaturas más altas se obtienen poros más anchos. Según los investigadores, el proceso también produce un subproducto de cera que puede reciclarse en detergentes o lubricantes.