La empresa de clasificación de materiales basada en sensores participó en el I Seminario Internacional Reciclado De Plásticos, donde explicó sus mejoras en el reciclaje a través de su tecnología.

Bajo el título “Tendencias en el reciclaje de poliolefinas rígidas y flexibles. Inteligencia artificial y nuevas tecnologías”, Judit Jansana, directora general de TOMRA Sorting para España y Portugal, explicó en I Seminario Internacional Reciclado De Plásticos, celebrado los pasados 1 y 2 de diciembre, el proceso en el que la compañía sigue implicado para aportar mejoras en el reciclaje a través de su tecnología. No en vano, TOMRA Recycling, pionera en separación basada en sensores, ha vendido, desde el año 2001, más de 620 máquinas con este fin. Máquinas que apoyan el proceso de reciclado mecánico avanzado, como la nueva generación de AUTOSORT, equipadas con tecnología punta, como FLYING BEAM con SHARP EYE, DEEP LAISER, GAIN, AUTOSORT SPEED AIR y TOMRA Insight.

TOMRA Recycling, como patrocinador Bronce, estuvo presente en el Seminario, organizado por Aimplas. Durante la ponencia Judit Jansana recordó que “el compromiso de TOMRA para el año 2030 es lograr que el 40% de los envases de plástico se recojan y que el 30% de estos vaya a ciclo cerrado. No hay que olvidar que, ahora, solo un 2% a nivel mundial se reutilizan para productos similares. Para lograr este ambicioso objetivo, debe impulsarse el consumo de granza reciclada, trabajando con transformadores y productores que incrementen su uso y demostrando que existe un proceso de reciclaje mecánico avanzado que puede ofrecer un producto reciclado de alta calidad”.

En este sentido Judit Jansana destacó también la labor que se está llevando a cabo en la planta de última generación para la clasificación de residuos de plástico posconsumo y reciclaje mecánico avanzado que pusieron en marcha el pasado mes de febrero TOMRA, Borealis y Zimmerman en Lahnstein (Alemania). La aportación de las tres compañías, uniendo química y tecnología, es muy relevante, aportando TOMRA sus soluciones para incentivar la economía circular mediante sistemas avanzados de recogida y clasificación. Por último, es importante que el diseño de los envases sea correcto para su posterior reciclaje.

La poliolefinas: Un mercado en alza que exige mejoras en su proceso de reciclaje

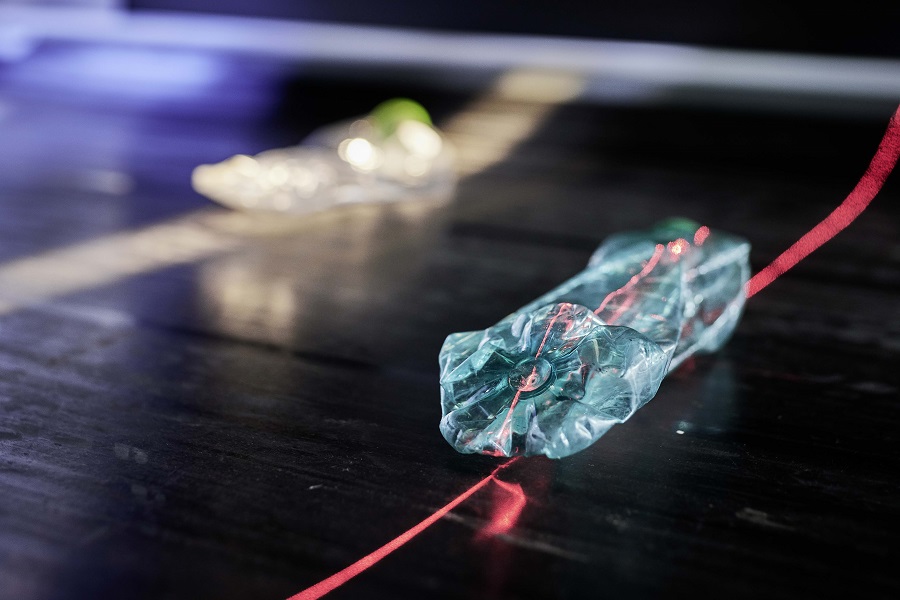

Existe hoy una elevada demanda de poliolefinas, materiales que incluyen el polietileno (PE) y el polipropileno (PP) y diferentes variaciones de los polímeros básicos, como el polietileno de alta densidad (PEAD) y el polietileno de baja densidad (PEBD). Para hacer frente a esta creciente demanda el sector está solicitando nuevas técnicas que permitan reciclar tanto las poliolefinas rígidas como las flexibles de manera eficiente.

Originariamente, el proceso de las poliolefinas rígidas pasaba por un proceso que implicaba una clasificación escasa, lavado y extrusión. Ahora en cambio, se lleva a cabo una clasificación previa de las impurezas más exhaustiva, quitando multicapas; se lava en caliente; y se purifican las escamas antes de extrusionar. En lo que respecta a las flexibles es aún más compleja. Así, también se ha incorporado una clasificación previa de las impurezas más exhaustiva, quitando multicapas pero también plásticos negros. A continuación se pasa por el proceso de clasificación por densidad (alta, baja, lineal y color); se lava en caliente con sosa; se purifica y desodoriza la escama antes de extrusionar.

Nuevos desarrollos en tecnología de separación

Todo esto es posible gracias a novedosos desarrollos en tecnologías de clasificación. Así, según Judit Jansana, hay tres puntos a tener muy en cuenta en este avance hacia un futuro sostenible: “necesitamos consumidores más inteligentes, envases más inteligentes y máquinas más inteligentes”.

Sin duda en la mano de los consumidores está la posibilidad de reducir el uso de plásticos innecesarios. En segundo lugar estarían los envases, que evidentemente deben ser reciclables. No en vano, TOMRA está trabajando en proyectos de evaluación de sistemas de marcado (ya sean por código de barras o marcadores visibles a luz ultravioleta) y colabora con empresas tecnológicas y fabricantes de marcas para valorar la viabilidad de crear un círculo cerrado “envase a envase” (por tipología de envases). ¿El objetivo? que el uso original del envase sea el mismo tras su reciclaje.

El tercer factor son las máquinas, que deben estar equipadas con las innovaciones necesarias para mejorar el proceso y alcanzar un autoaprendizaje. Ahí interviene TOMRA Recycling, aportando desarrollos tecnológicos que apoyan el proceso de reciclado mecánico avanzado. Entre ellos, destaca la tecnología patentada FLYING BEAM, integrada en la AUTOSORT, que brinda una excelente y homogénea distribución de la luz, mejorando la detección y la expulsión de contaminantes. Además, facilita la separación de materiales muy similares entre sí con espectros de absorción extremadamente parecidos. Del mismo modo, distingue entre flexible y rígido, botellas y bandejas como entre diferentes densidades y MFIs.

Asimismo, la tecnología DEEP LAISER de TOMRA cuenta con la funcionalidad de reconocimiento inteligente de objetos (IOR) que permite identificar, uno a uno, diferentes objetos superpuestos o que se estén tocando. Además, detecta los plásticos negros para poliolefinas flexibles. GAIN mejora por su parte notablemente la clasificación al emplear algoritmos obtenidos del deep learning como método de IA, separando los cartuchos de silicona fuera del flujo de PE.

Durante su ponencia, Judit Jansana también destacó las cualidades de AUTOSORT SPEEDAIR. Este es un sistema totalmente personalizable que permite subir la velocidad de la cinta hasta 6 m por segundo (más del doble de lo habitual), incrementando la capacidad de procesamiento y los niveles de pureza. De este modo, alcanza producciones de hasta 5 toneladas por hora en film posconsumo, cuando antes apenas se llegaban a 2 toneladas como máximo.

Y, por último, con los nuevos complejos procesos de reciclaje, la digitalización y monitorización de la producción es más importante que nunca, por ello nace TOMRA Insight, una potente plataforma de datos basada en la nube que convierte las máquinas de clasificación en dispositivos conectados que generan datos durante el proceso, mejorando la capacidad de toma de decisiones casi en tiempo real para garantizar la calidad final.