Investigadores de la Universidad de Yale han desarrollado una forma de transformar residuos plásticos en combustibles y otros productos valiosos de manera eficiente y económica.

La pirólisis es un método de reciclaje químico que puede utilizarse para procesar residuos plásticos no reciclables, biomasas y otros materiales. Los métodos convencionales de pirólisis suelen utilizar un catalizador para acelerar las reacciones químicas y lograr un alto rendimiento, pero es un método que presenta importantes limitaciones.

«Cuando se habla de catalizadores, hay que tener en cuenta que son muy caros y que tienen una vida útil limitada, ya que acaban agotándose por diferentes motivos», explica Liangbing Hu, profesor de Ingeniería Eléctrica e Informática y Ciencia de los Materiales de la Universidad de Yale, en EE.UU., y director del Centro de Innovación de Materiales.

Por otro lado, los métodos que no emplean catalizadores tienden a tener bajas tasas de conversión de los residuos en productos útiles.

Ahora, Hu y su equipo de investigadores han encontrado una forma de sortear ambos obstáculos y desarrollaron un método de pirólisis altamente selectivo, energéticamente eficiente y sin catalizadores que puede convertir el plástico en productos químicos valiosos. Los resultados de su trabajo se han publicado recientemente en la revista Nature Chemical Engineering, como artículo de portada

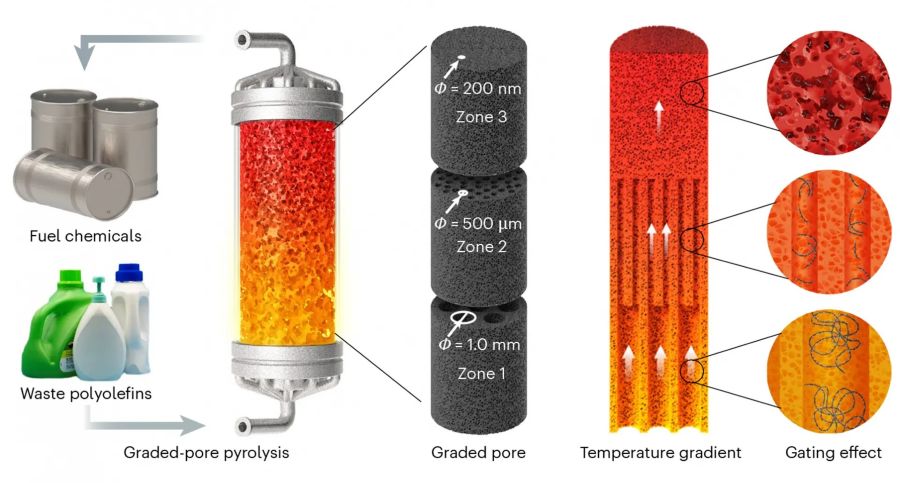

La clave, según afirman, es un reactor de columna de carbono calentado eléctricamente e impreso en 3D, compuesto por tres secciones con poros de tamaño decreciente. La primera sección está formada por poros de un milímetro, mientras que la siguiente contiene poros de 500 micrómetros y la tercera está compuesta por poros de 200 nanómetros. A medida que los productos químicos pasan por el reactor, la estructura porosa jerárquica desempeña un papel fundamental en el control del progreso de la reacción de los productos químicos. Por un lado, evita que las moléculas más grandes avancen por el reactor antes de haber sido descompuestas adecuadamente.

Además, proporciona una forma de controlar la temperatura en el reactor, lo que evita la coquización y otros efectos que pueden inhibir el proceso.

Para evaluar el sistema, los investigadores probaron el reactor con una muestra de un tipo de plástico común como es el polietileno. Los resultados fueron impresionantes: los investigadores informan de un rendimiento récord de casi el 66% de los residuos plásticos convertidos en productos químicos que pueden utilizarse como combustibles.

El uso de la impresión 3D para construir la estructura les permitió controlar con precisión las dimensiones de los poros del reactor e investigar los efectos de la pirólisis.

Para demostrar un diseño más escalable, los investigadores también utilizaron un dispositivo fabricado con fieltro de carbono disponible en el mercado. Descubrieron que este diseño, incluso sin la optimización que proporcionaba una estructura impresa en 3D, seguía mejorando la selectividad de los productos de pirólisis y lograba un rendimiento satisfactorio, convirtiendo más del 56% del plástico en productos químicos útiles.

«Estos resultados son muy prometedores y muestran un gran potencial para aplicar este sistema en el mundo real y ofrecer una estrategia práctica para convertir los residuos plásticos en materiales valiosos», afirmó Shu Hu, profesor adjunto de ingeniería química y medioambiental de Yale y coautor del artículo.