Además de los envases, la instalación separa un nuevo material a base de piedra caliza desarrollado por la empresa japonesa como alternativa al plástico y el cartón.

TBM es una startup japonesa fundada con el objetivo de «aprovechar los aprendizajes del pasado para crear el futuro, mediante innovaciones que apoyen un ecosistema circular que dure siglos». Esta empresa quiere contribuir a una sociedad descarbonizada mediante el desarrollo de materiales nuevos respetuosos con el medio ambiente y modelos nuevos de reciclaje de recursos.

El producto estrella de TBM es un material sostenible revolucionario, llamado “LIMEX”. Este material supone una alternativa eficaz al plástico y al papel, que puede utilizarse para fabricar distintos productos, como envases, recipientes para alimentos, bolsas de plástico y películas retroiluminadas. Su fabricación se realiza principalmente con piedra caliza, un recurso abundante. Tiene una huella hídrica un 97% menor que la del papel, y una huella de carbono hasta un 40% menor que la del plástico (según el tipo de plástico), en todo el ciclo de vida útil del producto. Además, una vez usado, puede reciclarse para producir materiales nuevos que funcionen como alternativa al plástico. Todas estas características le han valido al LIMEX el Premio Asia-Pacific Stevie 2017 en la categoría de Innovación en los campos de la Energía y la Sostenibilidad.

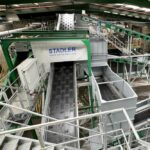

Dentro de su estrategia de aceleración del uso de productos de LIMEX y reducción del consumo de recursos naturales, TBM encargó a STADLER el diseño y la instalación de una planta de clasificación nueva y vanguardista. Esta planta utiliza la última tecnología para separar LIMEX y envases ligeros de plástico, y reciclarlos en pellets para su uso en la fabricación de envases.

Tecnología vanguardista y pensamiento innovador

La planta de clasificación recibe envases ligeros y LIMEX y los clasifica en metales, PP, PE, PS, PET y plástico mixto para CDR, una fracción 2D y finos. Una vez clasificados, los materiales del producto de salida se almacenan en silos, y PP, PE, PS, PET y plástico mixto 3D se pasan a la prensa de balas. La planta utiliza las últimas tecnologías para lograr la calidad necesaria para reciclar los productos de salida. Entre ellos se incluye el separador balístico de dos niveles, las cintas transportadoras de alta velocidad de 2,9 metros de ancho y el sistema de silo de STADLER, además de sus 5 clasificadoras ópticas automatizadas de infrarrojo cercano (NIR).

Dadas las características particulares del material clasificado y las limitaciones de espacio del edificio de la planta, el proyecto requería pensar de forma innovadora, algo por lo que STADLER es conocida.

Según Ursina Mutzner, del Departamento Internacional de Ventas de STADLER, «el plástico que se procesa en la planta es extremadamente ligero. Al trabajar con materiales similares en nuestro Centro de Pruebas de Alemania, vimos que los pádeles del separador balístico de dos niveles necesitaban inclinarse más del máximo de 25 grados para el que estaba diseñada la máquina. Así, al diseñar la planta, decidimos colocar el separador balístico en una estructura de acero con una ligera pendiente para lograr la inclinación adicional que necesitaban los pádeles para optimizar el proceso de clasificación y mejorar la calidad».

Takuya Sugiyama, jefe del Departamento de Plantas de Reciclaje de TBM, añade: «El techo de la planta es bastante bajo, así que no quedaba mucho espacio entre él y el separador balístico. Al principio, no sabíamos si tendríamos que quitar parte del techo para poder colocar la máquina, pero el equipo de puesta en marcha de STADLER logró instalarla sin necesidad de trabajos extra. Todos en TBM agradecemos enormemente el trabajo que hicieron».

El ingenio de STADLER en las etapas de diseño y construcción ha dado muy buenos resultados, y la planta se completó a plena satisfacción de TBM. Takuya Sugiyama valora especialmente el «precioso y revolucionario diseño europeo, sencillo flujo de materiales y altos niveles de seguridad. Hasta el más mínimo detalle tiene un diseño precioso. Todo el que visita la planta opina igual y hace comentarios muy positivos. Por ello, estamos encantados de haber trabajado con STADLER».

Una planta finalizada en tiempo récord

El proyecto tuvo varias dificultades operativas, empezando por temas logísticos y falta de suministro de componentes: «Debido al problema global de falta de suministro, tuvimos problemas para conseguir algunos componentes», afirma Ursina Mutzner. «La puesta en marcha también tuvo sus complicaciones debido a la falta de suministro del material de prueba, pero logramos dar con la forma de poder solventarlo, instalar y tener la planta lista a tiempo», añade Megumi Sasaki, asesora japonesa de STADLER.

Takuya Sugiyama lo confirma: «STADLER finalizó a tiempo la puesta en marcha con un equipo compacto pero muy eficiente. Fue impresionante que lograran tenerla lista en tan solo 18 semanas, tal como estaba planeado. La profesionalidad de STADLER ha quedado patente en todo momento».

Estrategia colaborativa

STADLER concibe la relación con sus clientes como una colaboración 100% real y hace todo lo que está en su mano para tomar las decisiones adecuadas para su actividad y funcionamiento. Para este proyecto, organizó una visita para que el equipo de TBM viese una planta similar construida por la empresa en Hyūga, y así presenciase de primera mano los resultados que podían alcanzar en su planta de Yokosuka. Para Takuya Sugiyama, esta visita fue muy útil a la hora de decidirse: «Visitamos muchas plantas de clasificación, y fue evidente que la planta de STADLER tiene el mayor nivel de excelencia operativa, basada en su gran experiencia y conocimientos acumulados mediante su actividad global. También nos encantó su belleza».

Al desarrollar el diseño, STADLER realizó pruebas en Alemania, y luego dio el do de pecho y probó el material de TBM en la planta de Hyūga. Takuya Sugiyama quedó gratamente impresionado: «Las sensaciones con la planta de STADLER ya habían sido estupendas, pero las pruebas que hizo nos reafirmaron en nuestra decisión y nos mostraron todas sus posibilidades».

STADLER también facilitó una amplia formación a los operarios de TBM para que supieran manejar los equipos de forma eficaz, y continuará prestándole soporte. «Nuestra actividad real acaba de empezar, así que el soporte continuo y la comunicación entre STADLER y TBM son muy importantes. Queremos aprovechar esta oportunidad para agradecer su trabajo a todo el equipo STADLER».