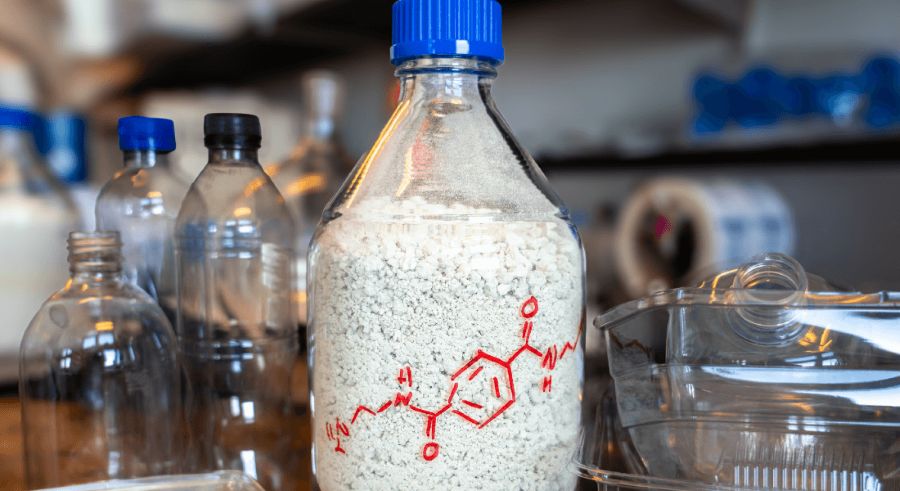

El proceso desarrollado en la Universidad de Copenhague utiliza PET desechado para producir un material con una superficie tratada químicamente que le permite absorber dióxido de carbono de manera eficaz.

La ciencia vuelve a demostrar que los problemas globales están interconectados y que las soluciones más innovadoras pueden abordar varios retos al mismo tiempo. Investigadores de la Universidad de Copenhague, en Dinamarca, han desarrollado un método para transformar residuos plásticos en materiales eficientes para capturar dióxido de carbono (CO₂). El avance supone un doble beneficio: combate tanto la contaminación por plásticos como la crisis climática.

El plástico PET —presente en botellas, envases y textiles— es uno de los materiales más usados en el mundo. Tras su vida útil, gran parte acaba en vertederos o en los océanos, donde se degrada en microplásticos que contaminan suelos, agua y aire.

Al mismo tiempo, las emisiones de CO₂ siguen aumentando a pesar de las políticas internacionales para frenarlas. Este escenario ha llevado a los investigadores daneses a preguntarse: ¿y si pudiéramos usar el plástico desechado como herramienta para capturar carbono?

La respuesta está en un nuevo material denominado BAETA, obtenido a partir de PET plástico de desecho mediante un proceso químico de suprarreciclaje químico. El material BAETA posee una superficie tratada químicamente que le permite absorber CO₂ de manera muy eficaz, comparable a las tecnologías de captura de carbono más avanzadas.

Una vez saturado, el CO₂ puede liberarse mediante calor, lo que permite concentrarlo, almacenarlo en formaciones geológicas o reutilizarlo en procesos industriales como los de Power-to-X (producción de combustibles sostenibles a partir de CO₂ e hidrógeno verde).

Según los investigadores, la primera aplicación práctica sería en plantas industriales, instalando unidades de BAETA en chimeneas para filtrar sus gases de escape.

Ventajas frente a tecnologías existentes

El método presenta varias características destacadas:

- Sostenible y escalable: la síntesis se realiza a temperatura ambiente, lo que reduce costes energéticos y facilita su industrialización.

- Duradero y flexible: el material mantiene su eficacia durante mucho tiempo y funciona en un rango amplio de temperaturas, desde ambiente hasta unos 150 °C, lo que lo hace adecuado para corrientes de gases calientes.

- Complementario al reciclaje: no compite con los procesos de reciclaje tradicionales, ya que utiliza plásticos degradados, coloreados o mezclados que no son aptos para volver a la cadena de valor convencional.

El equipo científico ya trabaja en el desarrollo de esta tecnología a escala industrial, con el objetivo de producir BAETA a gran escala y atraer inversión para convertirlo en una solución económicamente viable.

Uno de los aspectos más prometedores es que esta innovación podría generar un incentivo económico para limpiar los océanos de plásticos, ya que los residuos PET muy degradados son especialmente adecuados para el proceso.

En palabras de Margarita Poderyte, autora principal del estudio, “la belleza de este método es que resolvemos un problema sin crear otro. Convertimos un residuo en una materia prima capaz de reducir los gases de efecto invernadero”.

Una innovación con doble impacto

El trabajo, publicado en la revista Science Advances, marca un paso importante hacia soluciones que integran la gestión de residuos plásticos y la mitigación del cambio climático.

De confirmarse su viabilidad a gran escala, el BAETA podría convertirse en un ejemplo paradigmático de cómo la química verde y la economía circular pueden converger para transformar problemas globales en recursos estratégicos.