La totalidad de las factorías del gigante de los productos de higiene y limpieza Procter & Gamble serán «cero residuos de producción» en 2020 algo que ya ha conseguido en la mitad de las plantas, entre ellas la tres fabricas con las que cuenta en España: Aragón, Comunidad Valenciana y Cataluña.

Elio Estevez, responsable de comunicación científica de la compañía, detalla que el objetivo es conseguir que las casi cien factorías de las diferentes marcas (Ariel, Don Limpio, Fairy, pañales Dodot, Evax, Ausonia, Tampax, Pantene, Sebastian, Olay, Braun, Guillette, Oral B, entre otras) que esta multinacional tienen repartidas por el mundo alcance este objetivo en los próximos cuatro años.

Plan para reciclar, reutilizar y transformar

La iniciativa forma parte de un plan que contempla “reciclar, reutilizar o transformar” los residuos y que desde su inicio en 2010, ha significado un ahorro de 1.600 millones de dólares (1.520 millones de euros).

Además, ha representado que cinco millones de toneladas métricas de residuos de las 113 plantas en todo el mundo no hayan llegado a vertederos.

Por el momento, este objetivo que tiene como mira 2020, se ha cumplido en el 56 % de la producción mundial, y es la región de Europa donde más cobertura ha tenido con el 82 % (el cien por cien en el caso de España), pero para llegar a la totalidad, la empresa deberá certificar 12 o 13 plantas cada año en cuatro años.

Tres plantas en España cero residuos

Las tres plantas en España donde se ha dejado de producir residuos son: Jijona (Comunidad Valencia) donde se fabrican pañales y compresas, y Montornés (Cataluña) y Mequinenza (Aragón) en las que se hacen pañales para incontinencia adulta, algunas compresas y toallitas.

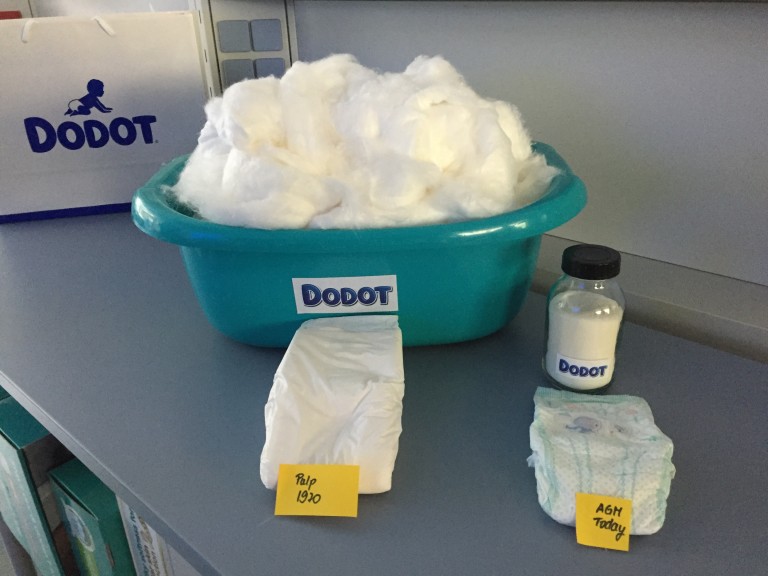

Además, en la planta de Jijona, donde se producen los pañales Dodot, se ha logrado sustituir la celulosa por compuestos más eficientes como “perlas superabsorbentes”, lo que representa una reducción del 16 % de materiales y un 11 % menos de energía en comparación con el producto anterior. En esta planta se ha logrado también un ahorro del 80 % de material de embalaje al sustituir el cartón por plástico reciclable.

La certificación cero residuos de producción, no significa que no se genere ningún residuo en la fabricación, sino que se minimizan al máximo y los que es inevitable producir entran en el proceso de reciclaje, reutilización y transformación.

Reducción en la utilización de materiales en pañales

A nivel global, en los últimos 25 años de producción, la empresa creada en 1837 en Estados Unidos por William Procter y James Gamble, ha logrado reducir en un 50 % la utilización de materiales en la producción de pañales.

Esta reducción ha permitido que entre 2009 y 2014 se hayan reducido en un 78% los residuos de producción, en un 9 % las emisiones de CO2, en un 8 % el consumo de energía y en un 4 % el consumo de agua.

Beneficios medioambientales

El compromiso de residuos cero, lo adoptó la multinacional de Cincinati (EE.UU.) el año pasado tras la aprobación de un “plan de desinversiones para concentrarse en áreas a las que puedan aportar valor”.

Entre las prácticas que han puesto en marcha están: la generación de energía con los restos de pañales y compresas o la fabricación de pallets plásticos.

Los residuos de producción del material absorbente de los pañales para bebé se utilizan para fabricar plantillas de calzado y los restos del envasado de productos de higiene femenina e infantil se recuperan y venden en el mercado del papel.

En Lima (Ohio,EE.UU.), los residuos líquidos procedentes del productos como Tide y Gain se convierten en otras fuentes alternativas de combustibles para vehículos.

Los tensioactivos de los residuos generados para la producción de h&s en China se reutilizan para el lavado de automóviles.

Los materiales laminados de plástico no reciclable de las plantas en Mandideep y Baddi (India) son triturados y prensados en paneles de construcción de bajo coste.

A través de estas prácticas, P&G no solo está actuando en beneficio propio si no que está ayudando a comunidades locales en la conversión de residuos de producción en materias primas para otras compañías.

Colaboración con centros universitarios

La empresa mantiene programas de colaboración en áreas de educación e investigación con diferentes centros universitarios de España.

En el área de innovación, colaboran con el Zaragoza Logistics Center, un centro de investigación promovido por el Gobierno de Aragón en colaboración con el Massachusetts Institute of Technology (MIT).

En el desarrollo de nuevos materiales inteligentes, con la Universidad Rovira i Virgili, de Tarragona, y su centro tecnológico con la que colaboran desde 2005, en varios proyectos europeos y de estudiantes en prácticas de máster.

Con la Universitat Jaume I, de Castellón, con la que la colaboración se remonta a 2008; con la de Huelva, desde 2013; con la de Salamanca, desde 2008, y con la del País Vasco desde 2006.

La multinacional que opera en 35 países en todo el mundo, anunció en octubre pasado (primer trimestre de su ejercicio fiscal de 2017), unos beneficios netos de 2.714 millones de dólares (2.579 millones de euros), un 4 % más que lo anotado en el mismo período del año anterior.

Fuente:

Efeverde